摘要:本文通过对影响中频炉炉衬寿命因素的分析,提出合理的改进措施,确保了中频炉安全与生产顺行,对中小型铸造行业技术人员研究科学安全高效使用中频炉有借鉴意义。中频炉常用频率为150~2500Hz,具有对电网干扰小,对环境影响小,合金元素烧损少,设备投资少,温度控制方便等优点,在我国铸造业应用已非常普遍。但是中频炉衬寿命对经济效益、安全性等都至关重要,促使我们研究改进提高中频感应炉炉衬寿命,切实做到保证安全与生产顺行等方面发挥作用。

影响炉衬寿命的主要因素包括:钢铁料的质量与尺寸、炉衬打结烧结质量、冶炼操作及炉渣化学侵蚀、耐火材料质量等级等。

我厂原中频炉炉衬寿命一般为60~80炉次,且几乎都是因漏炉拆炉,影响生产节奏并易造成安全隐患。

锌的熔点为420℃,沸点为906℃,在铁液中的锌呈蒸气状态,锌蒸气在高压的作用下,将有部分锌向炉衬的孔洞中移动,在420℃左右的温度区域,以ZnO或金属锌的状态凝固并逐渐堆积,最终致使炉衬烧穿而造成过早损坏。

酸性炉衬料因SiO2本身性质转变,当573℃时β-石英向α-石英的转变,发生相变,体积膨胀率约为0.82%;当870℃以上时α-石英向α-鳞石英的转变速度很慢,体积膨胀率为16%;当1470℃时α-鳞石英转变为α-方石英,体积增大4.7%,导致在转变过程中体积膨胀,炉衬裂纹并致使线圈损坏,影响炉衬使用寿命[1]。

严重锈蚀和黏砂返回炉料浇道等加入会产生过量的熔渣,易造成炉料搭棚;钢铁料中 FeO与酸性耐材接触后易于生成熔点为1205℃的铁橄榄石(Fe2SiO4),铁橄榄石还能进一步与SiO2或FeO作用,生成熔点为1130℃的共晶组分侵蚀炉衬材料;为回收合金元素, 大量使用尺寸与重量超出要求的废轧辊等废铸件冶炼,炉料致密度较差,影响熔化效率,冶炼时间长,炉衬侵蚀严重。

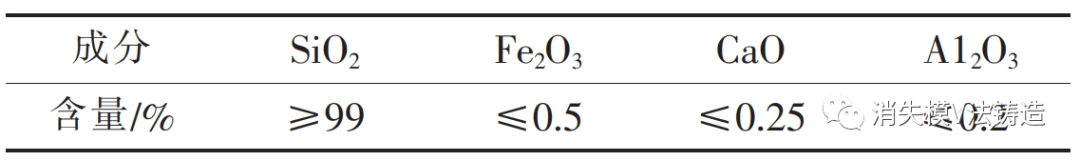

致使炉衬烧结层因巨大相变应力而产生裂纹和疏松;炉衬烧结过程中,在反复的热应力作用下产生 的裂纹扩展到整体,使金属液渗透到感应线圈,导致重大漏炉事故,造成炉衬报废。 中频炉反复骤热骤冷,导致炉衬因热疲劳开裂,最终导致穿炉等事故。熔渣的散热速度高于金属液的传热速度时,熔渣表面结壳,渣壳下部空间形成密闭环境,熔炼产生的气体不能及时释放,达到一定压力气体会顶开渣壳造成金属液、熔渣喷爆事故。一次加料过多,炉料卡死、架空;炉料结构不合理,上部料块小熔点高,下部料块大熔点低;炉料熔化后,炉料带入的游离气体受热迅速膨胀释放,造成金属液与熔渣飞溅,将上部炉料粘结在一起导致炉料架桥;炉料架桥后,下部熔池温度则不断升高,在炉内形成高温、高压气氛,金属液对炉衬耐火材料侵蚀严重,甚至导致炉体局部金属液泄漏,使其冷却水进入金属熔池引起大爆炸。中频炉炉衬打结的紧实度或烧结质量差,熔炉过程中有钢液渗入炉衬的裂隙,渗入的钢液在感应加热的作用下,在裂隙中继续深入,直到接触线圈、引起短路,甚至造成重大的安全事故。中频炉金属液的电磁搅拌冲刷炉衬材料、导致熔蚀加剧,炉衬的某些部位被严重侵蚀而失效,金属液会在该处穿炉并黏在感应圈上,造成两层感应圈之间短路、烧穿,线圈内的冷却水进入炉中导致钢水爆炸,造成炉衬报废。2.1对炉衬耐火材料的性能、粒度级配必须符合要求(见表 1)粒度要求:粒度5~8mm硅砂20%;2~3mm硅砂25%;0.5~1mm硅砂30%;硅石粉 25%。

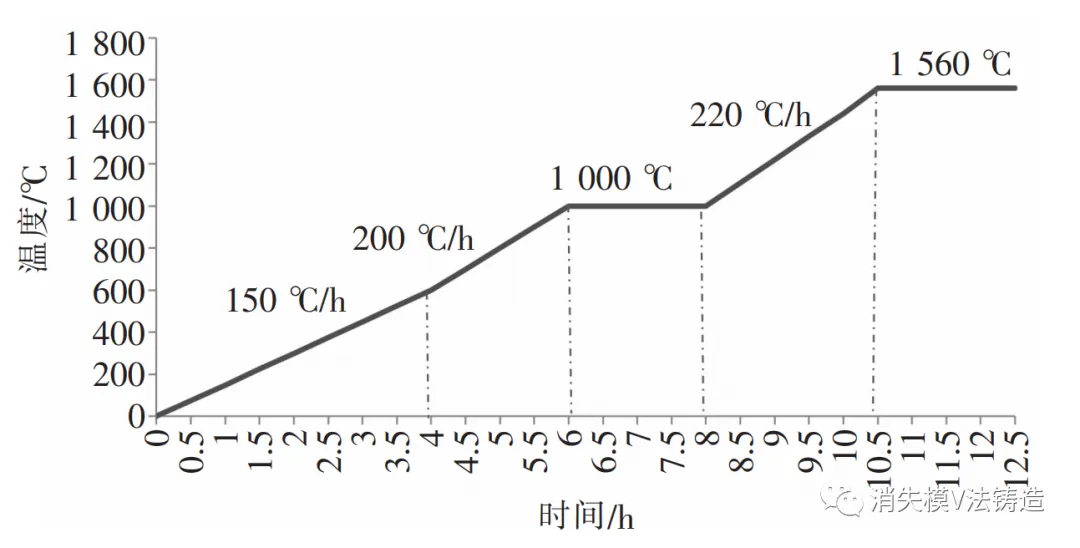

硅砂的石英相变膨胀能弥补烧结过程中的体积收缩,从而提高烧结层的致密度,降低炉衬烧结层中的孔隙率。一般使用硼酸作为黏结剂,主要作用是降低烧结温度,改善烧结条件,提高烧结质量,降低体积变化裂纹倾向[2]。(1)炉底采用薄层加料,逐层打结工艺。随着炉膛直径的变化,每次加料高度约40-70mm[3]。捣固叉要能从上层插到下层。打完炉底层后,安装好炉胎,做到安放平衡、端正。(2)打结炉衬时,先绕着炉胎外缘均匀打实,然后,再逐次向外打结。打完一层后,用捣固叉轻轻拨松打结层表面然后再加入下一层打结料。(3)打结炉领与炉嘴时,往打结料内添加黏土水玻璃,加入量为20%,作为黏结剂。(4)烧结时要求做到:低温缓慢烘烤,高温满炉烧结(具体烘炉烧结工艺如图1所示)。往炉内加入5%左右的碎玻璃,以使炉衬烧结成釉质表面。烧结层厚度约占炉衬厚度的35%~40%,与烧结层相接的是半烧结层,厚度大体上与烧结层相同。

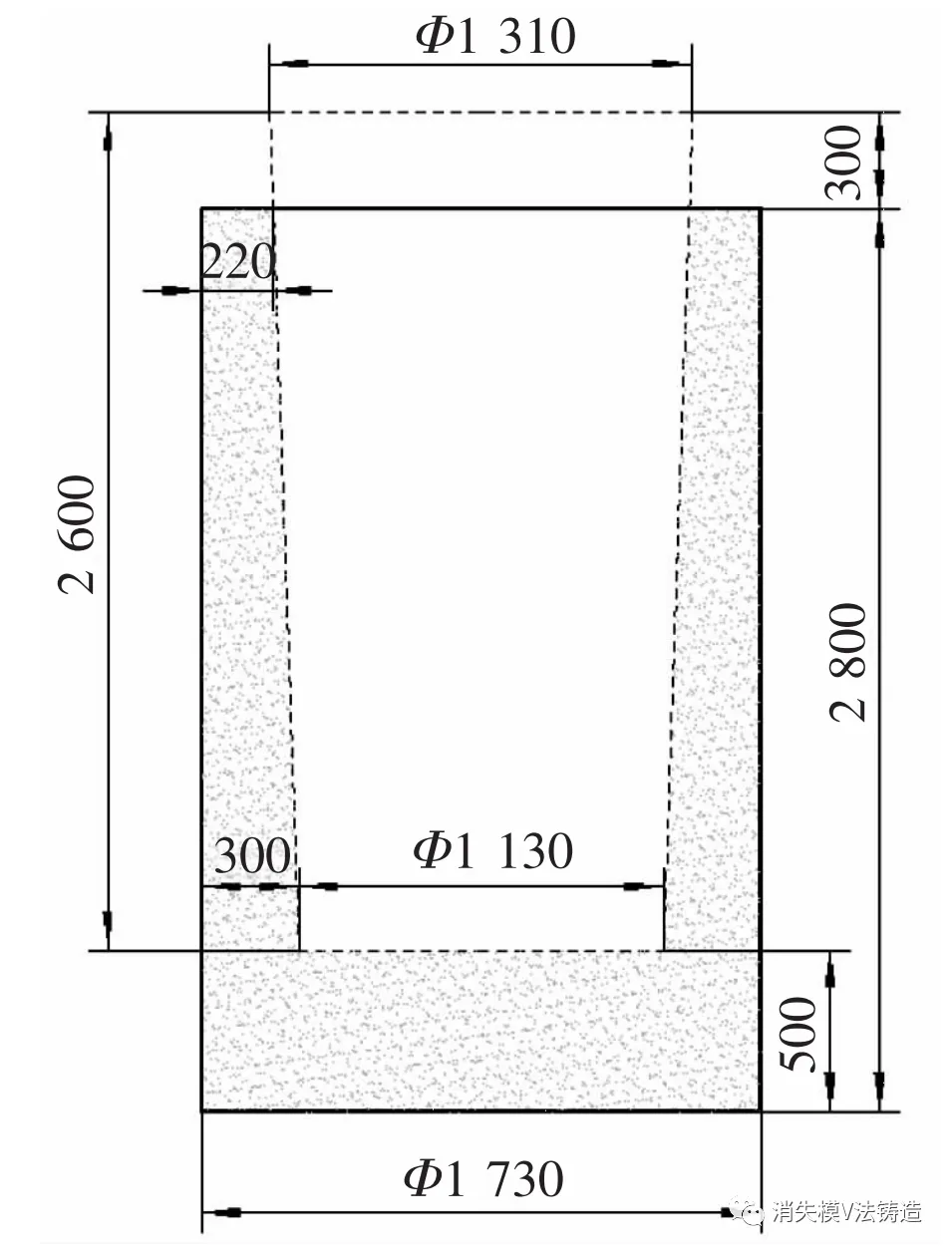

明确要求各种原材料的化学成分;废钢和回炉料都必须干燥、无泥沙、无油污;装炉材料的最大尺寸不能大于内腔尺寸的1/2;禁止加入混有Zn和Mg等金属的炉料, 以免产生金属液外溢的危险。装料时在炉底铺装少量造渣材料,收集与清除金属液中的杂质,保护金属液不被氧化和免受气体侵入。采用酸性炉衬,可在炉底铺加少量碎玻璃,有避免炉渣侵蚀炉衬和保护钢液的作用;采用碱性炉衬,用小块石灰石,石灰石受热分解释放CO2,上浮过程中还有吸附钢液中的气体和非金属夹杂物的作用。 烧结层薄,应尽量避免大功率送电,产生过激的电磁搅拌,使炉衬损伤,通常前48 h内不超过额定功率的60%~70%。对于铁液在1300℃以下、对于钢液在1500℃以下温度实施保温,调整成分合适后在出炉前10min升温。从提高炉衬的使用寿命来说, 应适当增加炉衬的厚度。但是随着炉衬壁厚度的增加,电阻值增大,无功损失增高,电效率下降。因此,炉衬壁的厚度应限制在一定范围,必须选定合理的壁厚,既保证高的电效率又确保了炉衬的使用寿命(改进后炉胎尺寸如图2所示)。

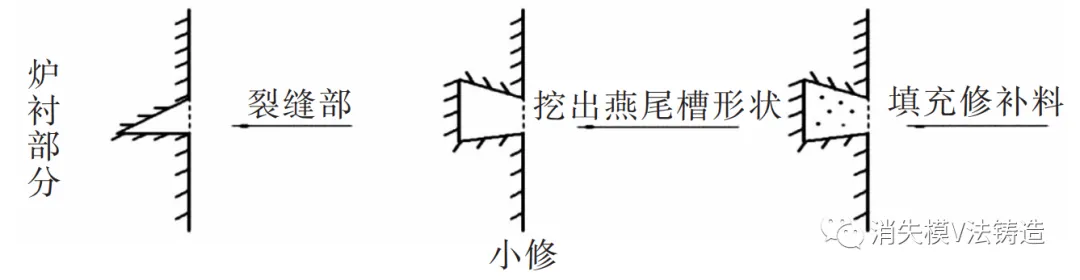

禁止使用潮湿、密封及管状炉料潮湿的炉料;薄钢板和铁屑料应加在洁净铁液之中,以防止被电磁力拉向炉壁而造成熔渣卷入,使其熔化变得更加困难;禁止一次性大量向炉内加入金属炉料,以防产生铁液凝固、炉料搭棚和气体爆炸等事故;生产过程中,不允许一次性装料过满甚至超出炉口;减少加料时料斗和金属料对炉衬的冲击,停炉时对炉衬保温,防止温度下降造成炉衬开裂[4]。定期使用量具对内衬尺寸进行检查,修补缺陷[5]。定期检测炉体温度、循环水量、预防因过量加料而引起的金属液钻入炉衬事故发生。修补方法如图3所示。

(1)以上措施综合实施后,20 t中频炉炉衬寿命由原来的60~80炉次提高到100炉次以上,不但满足安全与生产需求,而且吨产品冶炼成本降低了120元。(2)拓宽了中频炉使用技术,为同行提供安全、高效的中频炉使用经验。(3)其他影响中频炉炉衬的因素有待继续研究分析并制定相应措施。[1] 肖连华,曹瑞荣.中频感应电炉经济运行的技术管理实践[J].铸造 设备与工艺,2017(1):10-12.[2] 周育. 中频炉酸性炉衬使用寿命的探讨[J]. 铸造设备研究,2004 (1):7-11.[3] 张广贺.影响炉衬使用寿命的因素及解决方案[J].机械工业标准化 与质量,2012(7):43-47.[4] 袁添翼,袁聪,周伟强,等.提高 30 t 中频炉炉龄的措施及效果:2015 耐火原料学术交流会论文集[C].青岛:中国金属学会,2015.[5] 李健.提高酸性中频感应电炉炉衬寿命的研究[J].金属加工(热加 工),2015(19):63-65.作者简介:肖连华(1967—),男,工学硕士,教授级高级工程师,主 要从事冶金生产工艺研究工作.